新闻动态

强力弹簧如何保证使用寿命?

一、材料选择

高强度材料

需要承受较大的载荷和反复的应力,因此材料的选择至关重要。常用的弹簧材料包括高碳钢、合金钢、不锈钢、钛合金等。这些材料具有较高的强度、韧性和疲劳极限,能够有效抵抗强力弹簧在使用过程中产生的应力集中和疲劳断裂。

抗腐蚀材料

在某些特殊环境下(如潮湿、腐蚀性气体或液体),强力弹簧容易发生腐蚀,导致性能下降甚至失效。因此,选择具有良好抗腐蚀性能的材料(如不锈钢、钛合金等)可以有效延长强力弹簧的使用寿命。

热处理性能

材料的热处理性能也是影响强力弹簧寿命的重要因素。通过适当的热处理(如淬火、回火等),可以提高材料的硬度、强度和韧性,从而增强弹簧的抗疲劳性能和抗变形能力。

二、设计优化

应力分布均匀

在弹簧的设计过程中,应尽量避免应力集中现象。通过优化强力弹簧的几何形状(如螺旋角、圈数、线径等),可以使应力分布更加均匀,减少局部应力过大导致的疲劳断裂。

疲劳寿命计算

在设计阶段,应进行详细的疲劳寿命计算,确保强力弹簧在预期的使用寿命内不会发生疲劳失效。常用的疲劳寿命计算方法包括S-N曲线法、应力-寿命法等。

动态性能分析

对于高频振动的应用场景,强力弹簧的动态性能尤为重要。通过有限元分析(FEA)等工具,可以模拟弹簧在实际工况下的动态响应,优化设计以降低共振和疲劳风险。

三、制造工艺

精密加工

弹簧的制造工艺直接影响其性能和使用寿命。采用精密加工技术(如数控机床、精密卷簧机等),可以确保强力弹簧的尺寸精度和形状一致性,减少因加工误差导致的应力集中和疲劳失效。

表面处理

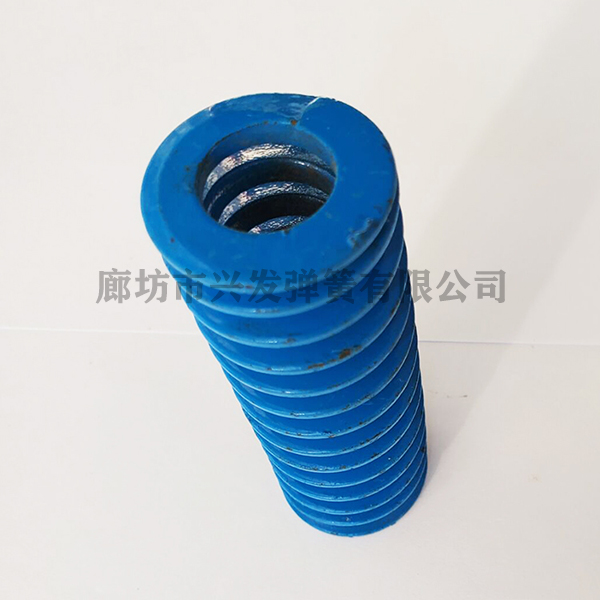

弹簧的表面质量对其使用寿命有重要影响。通过表面处理(如喷丸处理、电镀、涂层等),可以提高强力弹簧的表面硬度和抗疲劳性能,减少表面缺陷和裂纹的产生。

质量控制

在制造过程中,应建立严格的质量控制体系,确保每一道工序都符合设计要求。通过无损检测(如超声波检测、磁粉检测等),可以及时发现和处理强力弹簧内部的缺陷,防止其在服役过程中发生失效。

四、使用环境

温度控制

弹簧的使用环境温度对其性能有显著影响。高温环境下,强力弹簧材料容易发生蠕变和应力松弛;低温环境下,材料可能变脆,导致断裂。因此,应根据实际使用环境选择合适的材料和设计参数,必要时采取温度控制措施。

腐蚀防护

在腐蚀性环境中,强力弹簧容易发生电化学腐蚀,导致性能下降。因此,应采取有效的腐蚀防护措施(如涂层、电镀、使用抗腐蚀材料等),延长弹簧的使用寿命。

振动和冲击

频繁的振动和冲击会加速强力弹簧的疲劳失效。因此,在设计和使用过程中,应尽量减少振动和冲击的影响,必要时采用减振装置或缓冲材料。

五、维护保养

定期检查

在使用过程中,应定期对强力弹簧进行检查,及时发现和处理潜在的问题。检查内容包括弹簧的变形、裂纹、腐蚀等。

润滑保养

对于需要频繁运动的强力弹簧,适当的润滑可以减少摩擦和磨损,延长使用寿命。应根据实际情况选择合适的润滑剂和润滑方式。

更换及时

当弹簧出现明显的性能下降或损坏时,应及时更换,避免因强力弹簧失效导致设备故障或安全事故。

相关新闻

- 压缩弹簧为什么需要防锈处理 2025-09-18

- 强力弹簧有哪些常见应用场景? 2025-09-11

- 压缩弹簧的工作原理是什么? 2025-08-21

- 强力弹簧的行业标准有哪些? 2025-08-13

- 压缩弹簧的失效原因有哪些常见问题? 2025-08-03

导航栏目

联系我们

联系人:高经理

手 机:18032611168

邮 箱:lfxingfa@163.com

公 司:廊坊市兴发弹簧有限公司

地 址:廊坊市安次区新新小镇东侧